aba

مدیریت ریسک در آزمایشگاه های آزمون یا کالیبراسیون

مقدمه

تفکر مبتنی بر ریسک در مراکز آزمایشگاهی موضوع جدیدی نیست، در ویرایش قبلی استاندارد ISO/IEC 17025:2005 از اصطلاح ریسک در بندهای مختلفی استفاده شده بود که برخی از این بندها عبارتند هستند از:

بند ۴-۱۱-۳: انتخاب و اجرای اقدامات اصلاحی

بند ۴-۱۱-۵: ممیزیهای اضافی

بند 2-12-4: اقدام پیشگیرانه

بند ۵-۴-۵ : صحهگذاری روشهای آزمون

چنانچه آزمایشگاهی ریسکهای خودش را شناسایی نماید، توانایی ارزیابی/اولویتبندی آنها را دارد و از پیامدهای آن مطلع است. ایجاد

یک برنامه برای پرداختن به ریسکها و اثرات آنها آسانتر خواهد بود. یعنی آزمایشگاه بایستی با داشتن برنامه ای مدون اقدام به شناسایی ریک های مختلف در هر حوزه نماید. تشخیص اشتباهات یا عدم انطباقها در مراحل اولیه فعالیتها به آزمایشگاه فرصتی برای واکنش مناسب به آنها را میدهد. این امر ممکن است مانع از جریمههای مالی و یا سایر زیانهای سنگین در مراکز آزمایشگاهی شود.

اهداف مدیریت ریسک

مهمترین هدف مدیریت ریسک افزایش اثربخشی سیستم مدیریت، دستیابی به نتایجی بهبود یافته و کاهش اثرات منفی یک موضوع قبل از وقوع میباشد. در مدیریت ریسک همواره به دنبال یافتن ریسک ها و فرصت های موجود در آزمایشگاه می باشیم. لذا همانطور که در بند 8-5 استاندارد ذکر شده است با اقدامات مربوط به مدیریت ریسک اطمینان لازم از نتیج سیستم مدیریت کیفیت، افزایش فرصت ها جهت تسهیل رسیدن به اهداف، پیشگیری یا کاهش اثرات بالقوه شکست در آزمایشگاه و دستیابی به بهیود بدست خواهد آمد.

فرایند ریسک در آزمایشگاه

همانطور که می دانیم متدهای مختلفی جهت مدیریت ریسک در حوزه های کاری گوناگون وجود دارند. بنابراین آنچه در اینجا شرح داده می شود براساس استاندارد 17025 که ویژه آزمایشگاه های آزمون و کالیبراسیون می باشد خواهد بود.

گام اول

مرحله اول در برنامه مدیریت ریسک آزمایشگاه اقدام به شناسایی ریسک ها و فرصت ها می باشد. بهتر است بصورت دوره ای لیستی از ریسک ها تهیه شود. طبیعتا هیچ محدودیتی در نوشتن ریسک ها وجود ندارد و هر آنچه که می تواند منبع وقوع اتفاقی با اثر منفی در آزمایشگاه باشد لازم است که شناساییشود. بطور مثال طوفان فکری (Mind Storming) می تواند در شناساسیی ریسک ها موثر واقع شود.

گام دوم

پس از شناسایی ریسک ها و فرصت ها آزمایشگاه باید اقدام به تحلیل و ارزیابی ریسک ها نماید. این تحلیل براساس سه آیتم شدت اثر، قابلیت تشخیص و احتمال وقوع قابل اندازه گیری می باشد. منظور از شدت اثر این است که ریسک عنوان شده تا چه حد بر فرآیندهای آزمایشگاه تاثیر خواهد داشت. قابلیت تشخیص نیز میزان سختی تشخیص یک پیشامد می باشد و احتمال وقوع به معنای درصد احتمال بروز آن ریسک با توجه به سوابق گذشته می باشد. طبیعتا هر چه این 3 آیتم مذکور قوی تر ارزیابی شوند خطر بیشتری احساس خواهد شد.

گام سوم

پس از تحلیل و ارزیابی ریسک های شناسایی شده با توجه به میزان خطر آن ها با در نظر گرفتن گام قبلی مرحله نهایی خواهد بود. با توجه به این ارزیابی، از ریسک های شناسایی شده در گام اول برخی فرصت، برخی ریسک و برخی دیگر بی اثر شناسایی می شوند و استراتژی مناسب جهت مواجهه با هر کدام از آن ها اتخاذ می گردد. آزمایشگاه نیاز به برنامه ریزی جهت کاهش یا حذف ریسک های خطرناک و غیرقابل قبول می کند. همچنین در جهت نیل به اهداف تعیین شده و خط مشی نیاز است برنامه ای جهت بهبود و ارتقاء ریسک های قابل قبول نیز طرحریزی گردد.

گام چهارم

در این مرحله بایستی تصمیمات و برنامه های اجرا شده عملی گردند. مطابق برنامه ریزی تعیین شده آزمایشگاه اقدام به کاهش ریسک ها و به موازات آن افزایش توانمندی های خود می نماید.

گام پنجم

پس از گذشت زمان مناسب مطابق برنامه، هر کدام از ریسک ها مجددا ارزیابی می شوند. در این مرحله بایستی اثربخشی کارهای انجام شده چک شود و در صورت عدم اثربخشی مجددا مورد شناسایی ریسک قرار گیرند و از گام اول همه چیز شروع می شود. این چرخه مطابق شکل، تا زمانی که اقدام اثربخش گردد ادامه خواهد یافت.

سخن آخر

بدین ترتیب آزمایشگاه آزمون یا کالیبراسیون قادر به شناسایی ریسک ها قبل از بروز پیامد های خطرآفرین و فرصت ها (نقاط قوت) در جهت تقویت برنامه های نیل به اهداف خواهد بود. تفکر مبتنی بر ریسک در آزمایشگاه تمامی سیستم مدیریت کیفیت را کنترل نموده و همه ی فرآیندها با عبور از فیلتر مدیریت ریسک با کمترین آلودگی در خدمت آزمایشگاه قرار می گیرد.

نمونه گیری بتن تازه مطابق استاندارد ملی ایران شماره های 1-3201 و 3205

نمونه برداری:

نمونه برداری فرآیندی است که طی آن بعضی از اعضای یک جمعیت بعنوان نمایندگان آن جمعیت انتخاب می شوند.

نمونه آزمایشگاهی:

مقدار معینی از نمونه است که از نمونه کلی برداشت می شود و برای انجام آزمون های مورد نظر به کار برده می شود.

اولین قدم در کنترل و آزمایش بتن،نمونه گیری از آن است که از آنجا که اعتبار آزمایش ها و دقت نتایج به جمع آوری یک نمونه واقعی از بتن بستگی دارد.

نمونه باید دقیقا معرف بتن باشد تا بطور دقیق ویژگیهای بتن را بعنوان یک کل منعکس کند.

درصورتیکه نمونه معرف بتن نباشد نتایج آزمایشات گوناگون به درستی روی مخلوط بتنی منعکس نمی شود، حتی اگر آزمایش بر اساس استانداردهای قابل اجرا انجام شود.

تعدا آزمونه های نمونه گیری شده:

جمعا 8 عدد- 1 عدد در سن 7 روزه آزمایش میشود – 6عدد در سن 28 روزه آزمایش میشود – 1 عدد باقیمانده تا سن 90

روزه در صورت جواب دادن یا ندادن آزمایش مقاومت فشاری به درخواست متقاضی کننده مورد آزمایش مقاومت فشاری قرار می گیرد.

برای کنترل اولیه بتن مشخصاتی مانند اسلامپ ،جریان اسلامپ ،چگالی بتن تازه ،دمای بتن تازه ،را مد نظر قرار داد.

بتن معمولی برای ساخت و ساز های معمول مورد استفاده قرار می گیرد و بتن خود متراکم برای پروژه هایی که بتن ریزی در آن امکان ویبره زدن یا پخش کردن بتن به تمام نقاط و گوشه های قالب فراهم نباشد از بتن خود متراکم که بوسیله وزن خود بتن تمامی نقاط و گوشه ها را پر می کند ، استفاده می شود.

قالبهاب نمونه گیری:

باید از جنس فولاد، چدن یا مواد غیر جاذب باشند. تعداد ابعاد قالبها باید 5/3 برابر اندازه اسمی بزرگترین سنگدانه مصرفی

در بتن باشد.( بسته به اندازه اسمی سنگدانه مصرفی منطقه )

نکات مهم در روند نمونه برداری:

1- همگن کردن نمونه برداشته شده.

2- آماده سازی قالبها بوسیله روغن قالب.

3- استفاده از روغن سوخته و سایر مواد نفتی بجای روغن قالب مجاز نم یباشد.

4- روغن قالب باید بصورت یک لایه نازک تمام سطح قالب را بپوشاند.

5- لایه های بتن در قالب ، بسته به روانی و روش تراکم دارند.

6- تراکم باید جوری باشد که دانه ها از هم جدا نشوند و حباب تشکیل نشود.

7- تمامی عملیات نمونه گیری نباید از 15 دقیقه بیشتر شود.

8- نشانه گذاری بصورت واضح ، تکمیل و نگهداری فرم نمونه برداری.

اسلامپ:

قیف اسلامپ تمیز را روی صفحه می گذاریم و در سه مرحله نمونه بتن را در قیف اسلامپ می ریزیم و بصورت دورانی

از مرکز قیف بسمت دیواره های قیف با میله تراکم (رامِر) بتن را متراکم می کنیم و سطح رویه را بعداز تراکم صاف کرده-

دستگیره های قیف اسلامپ را گرفته و با سرعت 2 ± 5 ثانیه با سمت بالا میکشیم، بتن تحت وزن خود بر روی سینی پخش

شده و قیف اسلامپ را بصورت برعکس کنار بتن آزمایش شده می گذاریم سپس ارتفاع لبه بالایی قیف اسلامپ را تا

مرکزبتن پخش شده روی سینی را بوسیله خط کش اندازه می گیریم (این اندازه مقدار اسلامپ بتن تازه میباشد.)

رده های اسلامپ:

(∞S1(0-40) S2(50-90) S3(100-150) S4(160-200) S5(210-

بتن های با اسلامپ بالای 210 جز بتن خود متراکم محسوب می شود.

انواع اشکال اسلامپ

دمای بتن:

دمای بتن نوسط دماسنج فروبر دیجیتالی اندازه گیری می شود. میله دماسنج باید 5/7 سانتی متر درون بتن نفوذ داشته باشد.

و باید بصورتی باشد که هیچگونه هوا یا فاصله بین دیواره میله دماسنج و بتن نباشد.(دمای دماسنج بین0 تا50 درجه باشد)

آزمایش وزن مخصوص بتن:

قالب فلزی کالیبره شده همانند نمونه گیری در قالب مکعبی قالب ظروف حجمی را ابتدا وزن کرده و یادداشت می کنیم و در

سه مرحله از بتن پر میکنیم و در هر مرحله باید بتن را تراکم دهیم. سطح بتن داخل قالب را صاف می کنیم و آنرا وزن می

کنیم وزن خالص بتن را بر مقدار کالیبره ظرف تقسیم می کنیم ، عدد بدست آمده چگالی بتن می باشد.

کوچکترین بعد قالب باید از چهار برابر ابعاد اسمی سنگدانه درشت در بتن بزرگتر باشد. حجم قالب بیشتراز 5لیتر باشد.

نمونه گیری درون قالب مکعبی جهت آزمایش مقاومت فشاری:

قالبها را در محلی تراز قرار داده از 5/1 ابتدایی و انتهاای بتن داخل میکسر صرف نظر می گردد. و به ترتیب از5/2 ،

5/3 ،5/4 ، بتن داخل میکسر در سه مرحله نمونه گیری می شود، نمونه گیری باید از شوت میکسر با استفاده از بیل

جلو باز (دم پهن) گرفته شود، نمونه ها را داخل قالب می ریزیم و با استفاده از رامِر از سمت دیواره قالب به صورت

دورانی به سمت مرکز قالب و در سه مرحله و هر مرحله تعداد 25 ضربه می کوبیم ، روی سطح بتن داخل قالب را صاف

می کنیم ، برچسب یا مشخصات کامل بتن را روی نمونه ها معلوم و چسبانده، نمونه های گرفته شده حداقل تا 16 ساعت

پس از نمونه گیری نباید از محل جابجا شوند.

رواداری آزمونه ها و قالب های بتنی مطابق ویرایش 1401 استاندارد 1-1608

بتن سخت شده– قسمت :1 شکل، ابعاد، سایر الزامات آزمونه ها و قالبها

هدف و دامنه کاربرد

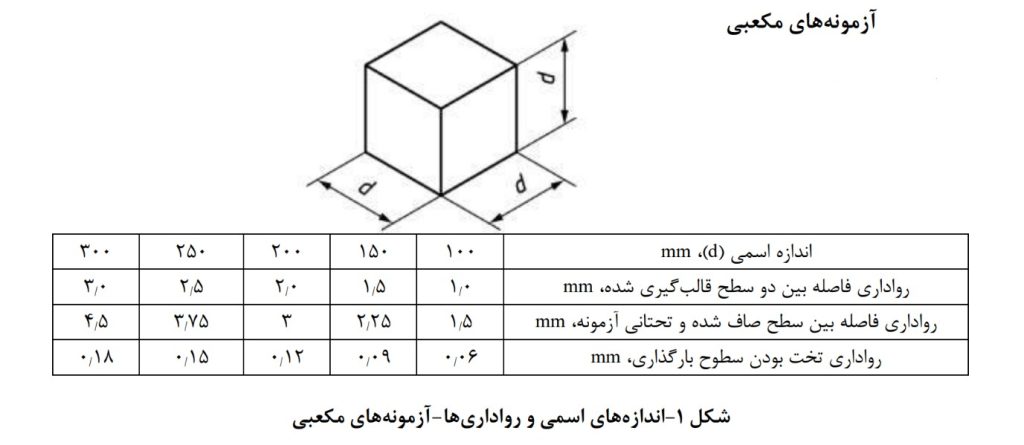

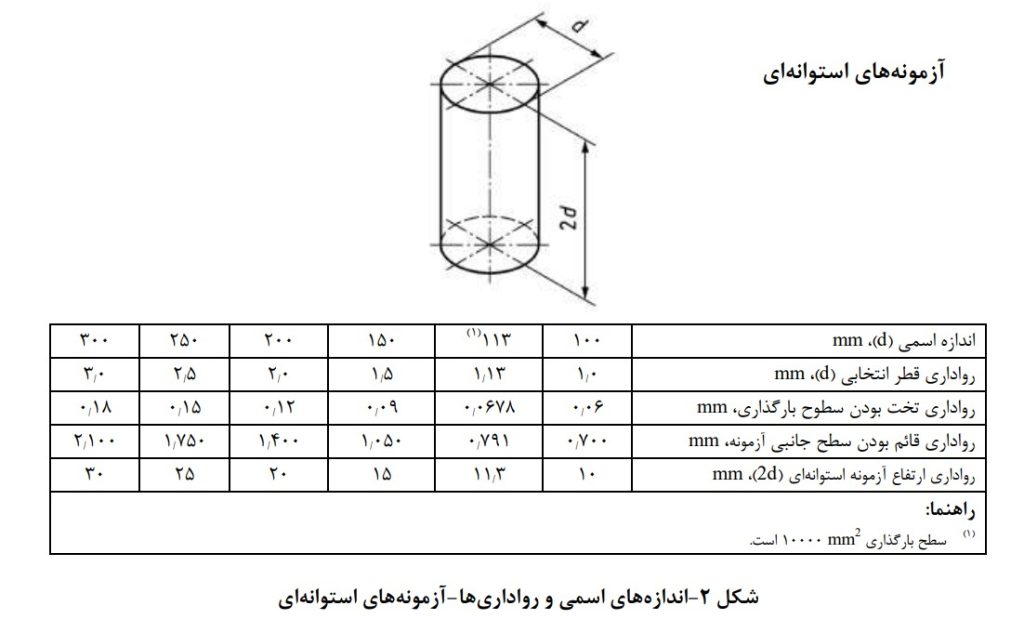

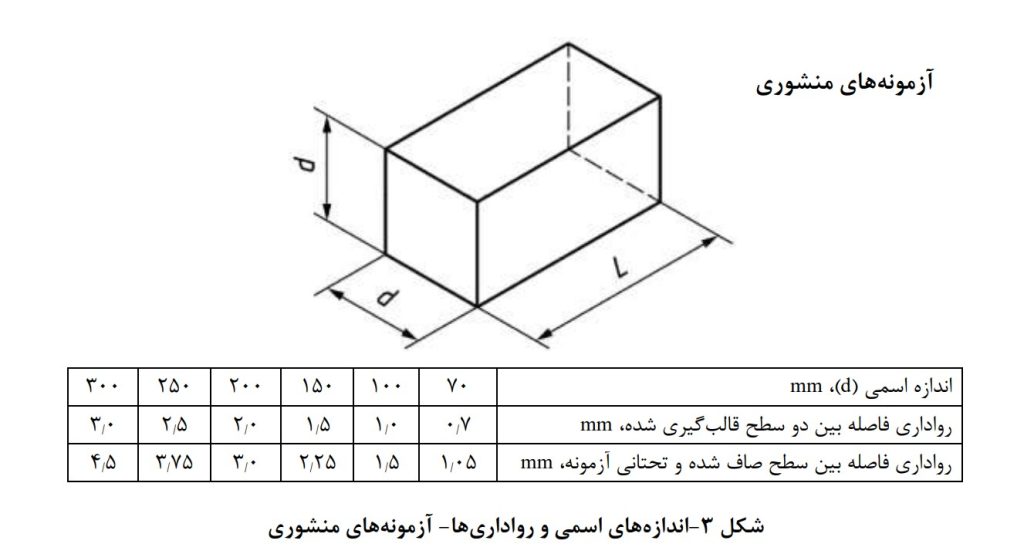

این استاندارد مربوط به الزامات شکل و ابعادی آزمونه های بتنی و قالب ها بوده و ویرایش سوم آن در سال 1401 منتشر گردید. هدف از تدوین این استاندارد، تعیین شکل، ابعاد و روادار آزمونه ها بتنی ساخته شده به شکلهای مکعب، استوانه و منشور و قالبهای لازم برای تولید آنها است.

تعاریف

اندازه اسمی: ابعادی است که برای بیان ابعاد آزمونه استفاده می شود.

اندازه انتخابی: ابعادی است که با توجه به اندازه اسمی توسط استفاده کننده این استاندارد (آزمایشگاه) انتخاب می شود.

کلیات

بسته به اینکه اندازه انتخابی چند میلی متر باشد و شکل قالب چه چیزی انتخاب شده باشد این استاندارد به ما در تعیین حدود رواداری آزمونه ها و قالب ها کمک می نماید.

نکته 1: برای هر یک از شکلهای مکعبی، استوانه ای و منشور، اندازه اسمی باید حداقل سه و نیم برابر حداکثر اندازه سانگدانه های بتن انتخاب شود.

نکته 2: اندازه های انتخابی آزمونه ها برای هر کدام از اشکال مکعبی، استوانه ای و منشوری می تواند در محدوده 10% ± اندازه اسمی انتخاب شوند.

بدین ترتیب مطابق این بند از استاندارد رواداری های آزمونه های مکعبی، استوانه ای و منشوری به ترتیب به شرح شکل های 1، 2 و3 می باشد.

می توان از هر ماده ای (ترجیحا فولاد یا چدن) که برای تولید قالب های بتنی با در نظر گرفتن این نکته که در گذر زمان دچار تغییر شکل نشوند استفاده نمود. قالب ها باید اب بند و غیر جاذب باشند و پیش از استفاده با روغن قالب چرب شوند. در صورتیکه قالب ها چند تکه باشند باید هر کدام از اجزای قالب (به جز کف) شماره گذاری و مشخص شوند.